Sadržaj:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:05.

- Zadnja izmjena 2025-01-23 14:37.

Kad sam na svoj Teensy spojio 4-znamenkasti 7-segmentni ekran, odlučio sam da moram početi istraživati o izradi PCB-a kod kuće na neki jednostavan način. Tradicionalno jetkanje prilično je dosadno i opasno, pa sam to brzo odbacio. Dobra ideja koju sam vidio uokolo su 3D tiskane ploče koje rade dodavanjem provodljive boje vašim kanalima, ali ovo izgleda prilično pogrešno za vodljivost. Postoje i posebne provodljive niti koje možete koristiti na štampaču sa dvostrukim ekstruzijom, ali tražim nešto osnovno i efikasno za standardnu opremu koju imam.

Pa sam razmišljao o direktnom lemljenju i polaganju komponenti i konektora na 3D ispise.

Prije nego započnemo, upozorimo: štampat ćemo s ABS -om jer može izdržati +200ºC prije deformiranja (tako da možemo pažljivo nanijeti malo lemljenja na njega). Štampanje sa ABS -om nije tako jednostavno kao sa PLA -om, potreban vam je zatvoreni štampač i mnogo kalibracija postavki, ali kada ovo ispravite, rezultat čini razliku.

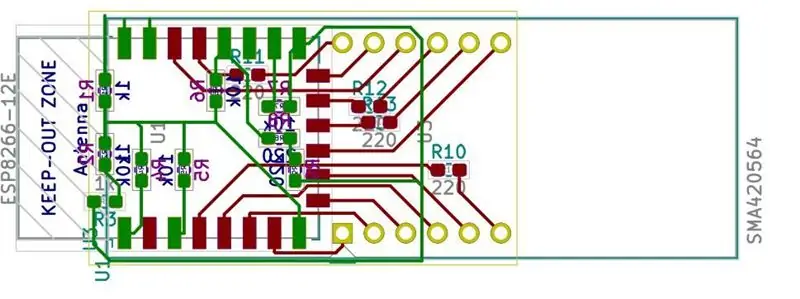

Da dodam kontekst, u primjerima stvaram PCB za ESP8266 12E wifi ploču tako da ga kasnije mogu lako povezati sa bilo čim drugim (konačni cilj je 4d7seg ekran).

PCB će mi omogućiti da koristim sve svoje dostupne pinove, dok većina modula ima vrlo malo rezervnih pinova ili ima previše dodatnih funkcija koje zaista ne želim (poput NodeMCU -a).

Supplies

- Softver za dizajn PCB -a (KiCad ovdje, besplatno). Početni nivo.

- Softver za 3D modeliranje (Blender ovdje, besplatno). Nivo korisnika.

- 3D štampač (Creality 3D Ender 3 Pro ovdje, oko 200 €). Nivo korisnika.

- Pri korištenju ABS -a preporučuje se kućište vašeg pisača - Provjerite možete li uspješno ispisati ABS prije nego nastavite s ovim uputama.

- ABS filament (Smartfil ABS, oko 20 €/kg). 3-15 grama po PCB-u.

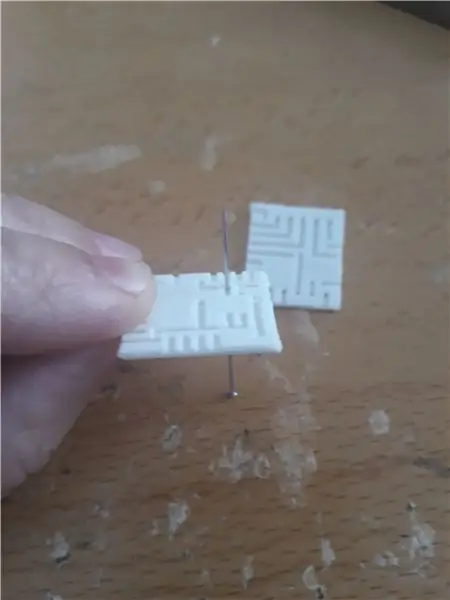

- Igle za šivanje (samo ih nabavite od mame). Veličina će ovisiti o promjeru igala vaših komponenti. Obično prečnik 0,5 mm ili 1 mm.

- Limeno lemljenje i zavarivač (oko 15 € u lokalnoj trgovini). Plus sav pribor prikladan za zavarivanje: nosač zavarivača, lampa, daska, pinceta, zaštitne naočale, maska … pribor ovisi o korisniku, samo se pobrinite da se osjećate ugodno i sigurno dok radite!

- Puno strpljenja, kreativan um iz kutije i dobra osnova (pokušajte googlati i puno učiti prije nego što se dočepate).

Korak 1: Prototip i shema

Osim ako ne slijedite tuđu shemu, trebali biste izgraditi električno kolo prema specifikacijama proizvođača. Testirajte prototipno kolo, a nakon što proradi, skicirajte sve veze i komponente.

Nakon što napravite skicu i budete sigurni da jasno razumijete svoje kolo, detaljno ga opišite u željenom EDA softveru. To će vam pomoći optimizirati i potvrditi vaš dizajn.

Nacrtajte svoju shemu i koristite je kao vodič za dizajn vaše PCB -a. EDA softver poput Eagle -a ili KiCada -a omogućit će vam dodavanje vaših specifičnih komponenti, sa realnim pinout -ovima i dimenzijama, tako da možete dizajnirati svoje električno kolo upravo oko njih.

Koristim KiCad, koji je besplatan i dovoljno jednostavan za razumijevanje za početak. Sve što znam je zahvaljujući Brian Benchoff @ https://hackaday.com/2016/11/17/creating-a-pcb-in… i nekim srodnim postovima, pa slijedite njegove smjernice da biste na kraju dobili lijep dizajn PCB-a.

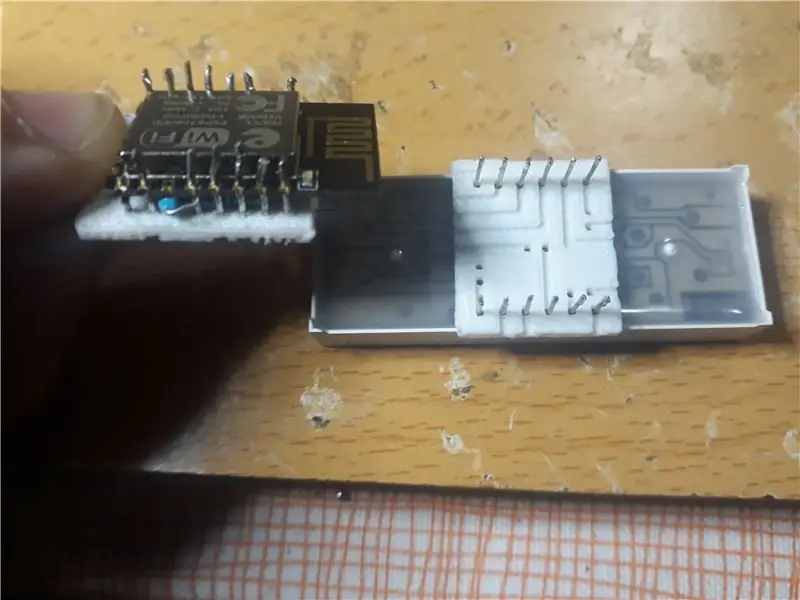

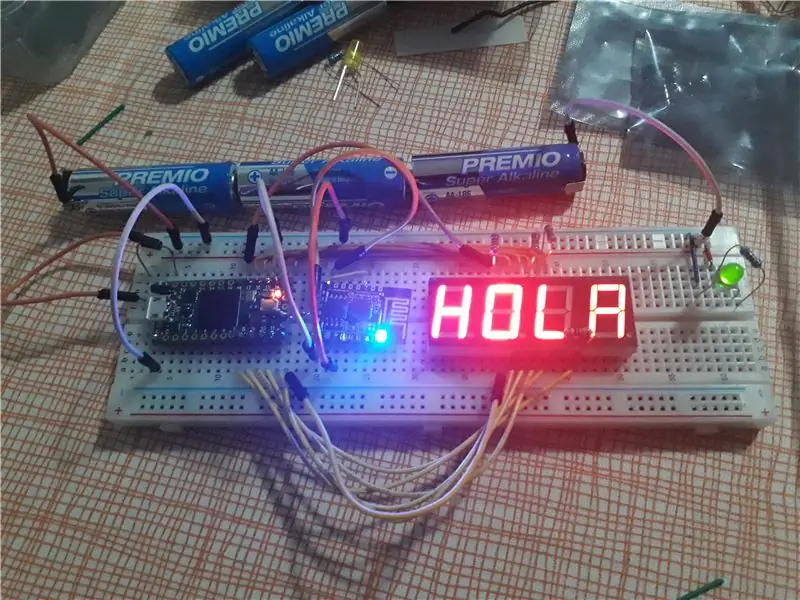

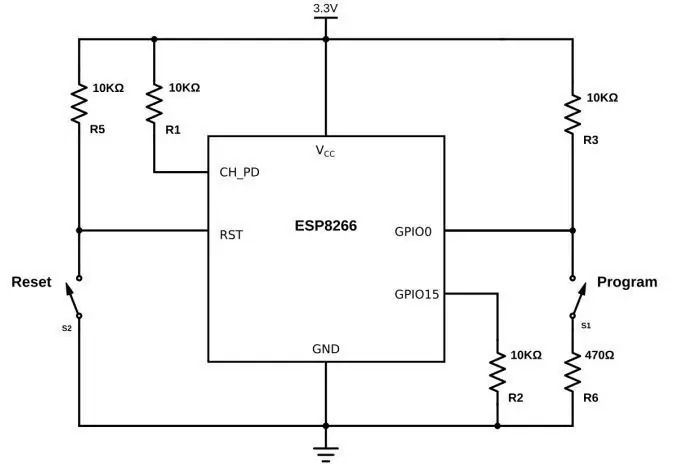

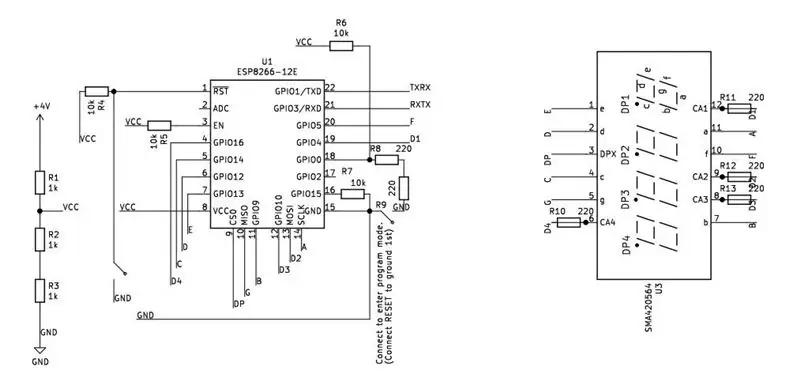

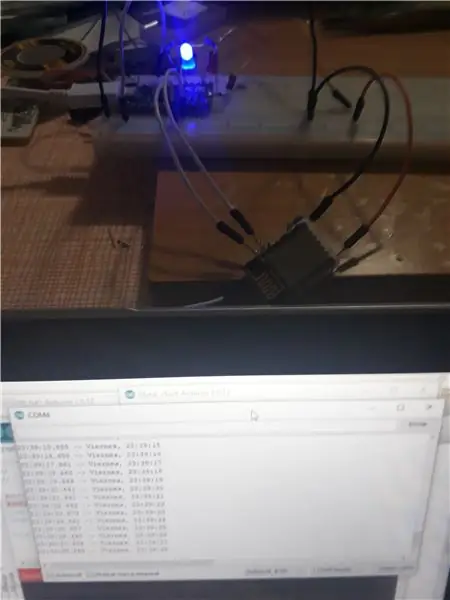

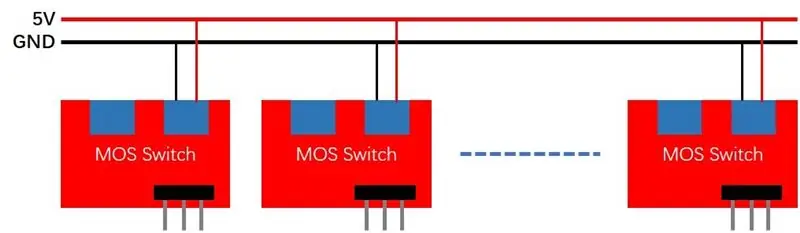

Slike u ovom odjeljku odnose se na:

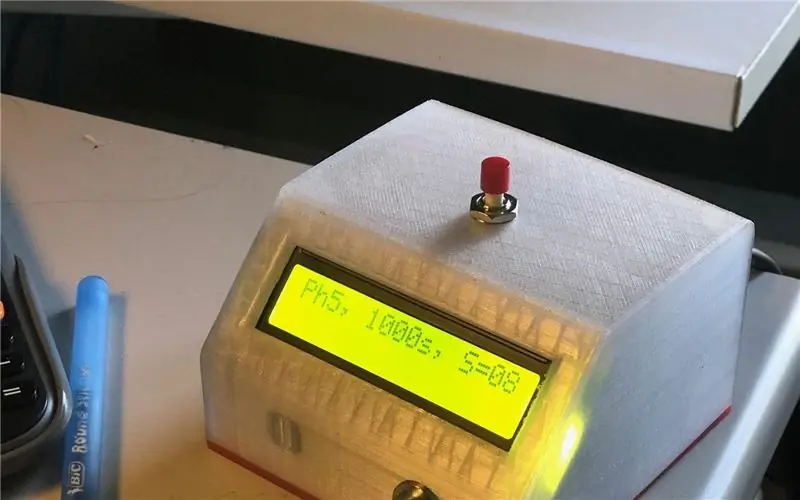

- Testni prototip za ESP8266 i 4 -cifreni 7 -segmentni ekran (priključen na Teensy 4).

- Referentni dijagram ožičenja za ESP8266 12E WiFi ploču.

- KiCad shema za četverocifreni 7 segmentni ekran koji radi kroz ESP8266 i razdjelnik napona (ovo je moj konačni cilj).

- Dizajn KiCad PCB dizajna.

Korak 2: 3D model

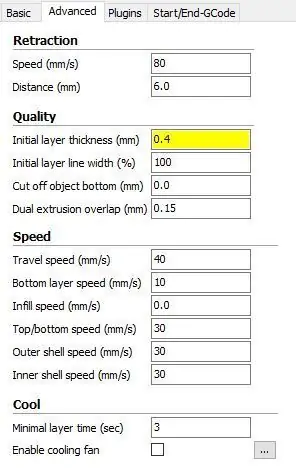

Kada napravite dizajn PCB -a u papiru, trebali biste mu dati malo više realizma u softveru za 3D modeliranje. Ovo će također pripremiti vašu datoteku za vaš 3D štampač. Evo kako ja to radim u Blenderu:

- Napravite ravnu mrežu i preko nje dodajte sliku dizajna PCB -a. Provjerite je li razmjera i dimenzije realna, jer će to poslužiti kao "papir za praćenje".

-

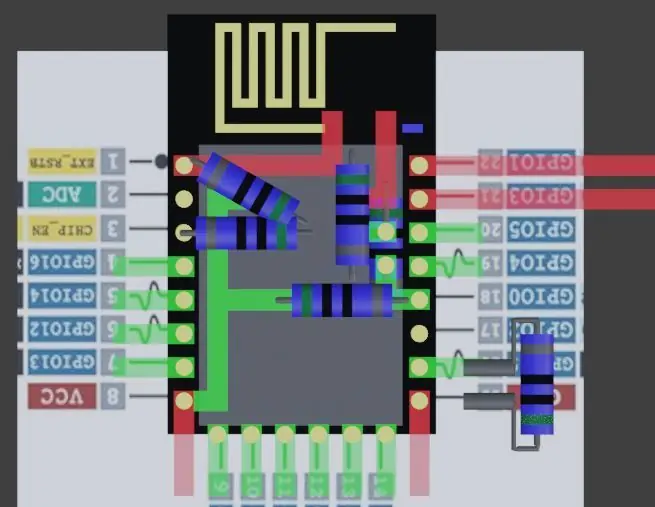

Napravite pojednostavljene komponente obraćajući posebnu pozornost na točnu lokaciju i veličinu PIN -ova koji se povezuju s vašom tiskanom pločom. Nabavite specifikacije proizvođača na mreži ili ih sami izmjerite kako biste ih učinili dovoljno točnim. Zapamtite neke standardne zatamnjivanja koje možete koristiti kao referencu:

- Za ploče koristite ravnine. Za jednostranu PCB ploču koristim debljinu od 1,5 mm, jer tanji od ovoga nisam dobio dobre detalje pri ispisivanju (to se također odnosi na postavke i mogućnosti vašeg pisača, ali na to ćemo prijeći kasnije). Za dvostranu PCB ploču koristio sam debljinu 2,5 mm.

- Za igle koristite cilindre promjera najmanje 1 mm kako bi ih štampač uhvatio.

-

Za kanale koristite kocke širine najmanje 1,2 mm. Samo ćete istisnuti lica kako biste dobili svoje kanale.

- Locirajte svoje komponente prema dizajnu PCB -a. Ako su vaše komponente dovoljno realne, ovo možete koristiti za provjeru sukoba, ali uvijek dopustite dodatni prostor oko svakog elementa.

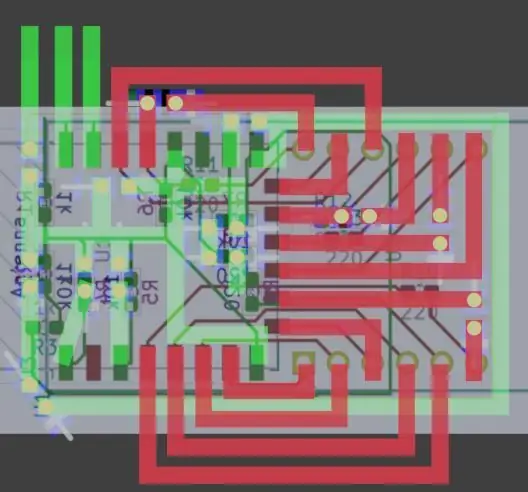

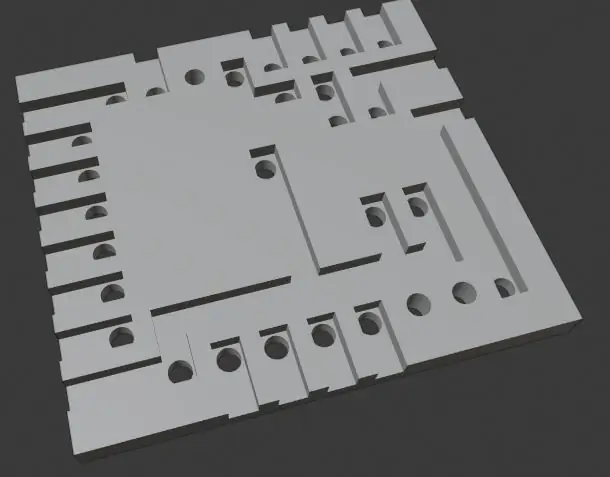

- Pratite svoj električni krug. Postavite kockastu mrežu na mjesto prve iglice. Zatim, u načinu uređivanja, istisnite lica u ravnoj liniji slijedeći dizajn. Opet, neka bude jednostavno, koristeći linije od 90º i koristite onoliko kanala koliko smatrate. Također, dopustite razmak od najmanje 0,8 mm između zidova ili će u suprotnom propustiti štampanje. Slika 1 ispod prikazuje neke modificirane rute nakon modeliranja sa stvarnim dimenzijama, jer je idealna ruta bila previše tanka da bi se to omogućilo.

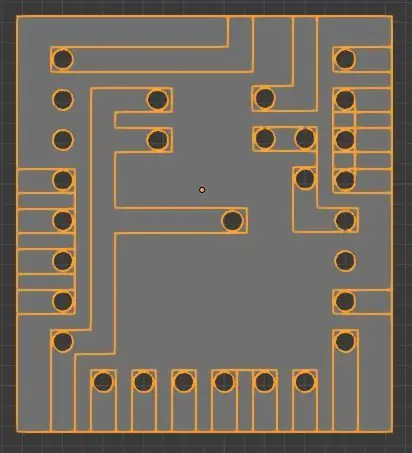

- Kreirajte PCB dodavanjem ravne kocke (zatamnjuje kao gore).

- Ugravirajte svoje kanale i rupe na ploči dodavanjem logičkih modifikatora vašem PCB objektu. Ovo će izrezati dio ploče koji presijeca ciljni objekt boolean modifikatora.

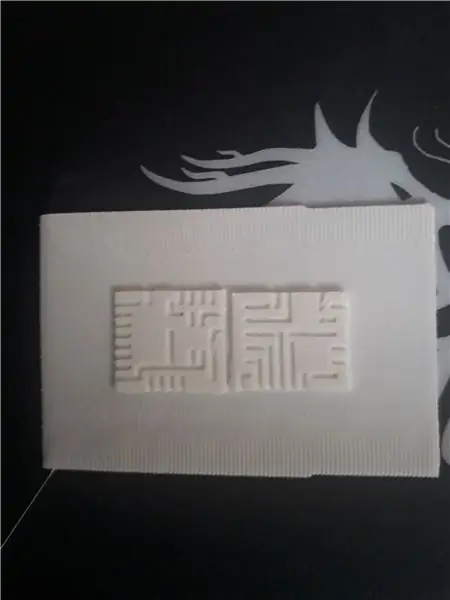

Slike 3 i 4 prikazuju konačni rezultat ploče ESP8266 (3D model na slici 2).

Nakon toga, trebali biste vidjeti 3D ispis vaše PCB -a.

Posljednji korak je pravilan izvoz modela.

- Uvjerite se da su sva lica usmjerena prema van ("Način uređivanja - Odaberite sve" Zatim "Mreža - Normali - Ponovo izračunajte izvana").

- Uvjerite se da su sve pojedinačna lica ("Način uređivanja-Odaberite sve", zatim "Rubovi-Razdvajanje rubova").-Ako izostavite ova dva koraka, možda ćete pronaći nedostajuće detalje u softveru za rezanje.-

- Izvezi kao. STL ("Samo odabir" za izvoz samo konačne PCB -a i "Scene jedinice" da zadrži razmjere stvari).

Korak 3: Softver za rezanje

3D štampači obično pružaju softver "Slicer" za obradu 3D modela (u.stl ili drugim formatima) i izračunavanje potrebne rute za njegovo štampanje (obično u.gcode formatu). Imam Creality Ender 3 i nisam se pomaknuo s ponuđenog Creality Slicer -a, ali ove postavke možete primijeniti na bilo koji drugi softver.

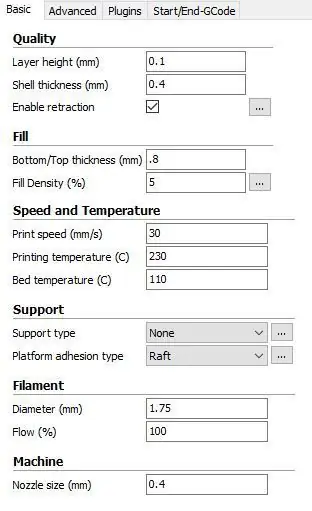

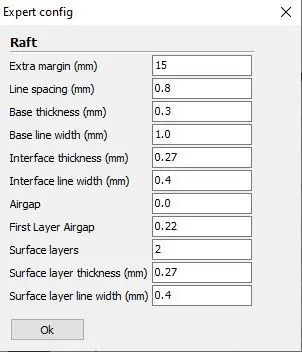

Cijeli odjeljak posvećujem postavkama za rezanje jer su one vrlo važne pri ispisivanju ABS -a, što je prilično zeznuto zbog iskrivljenja, skupljanja i pucanja. Štampanje PCB -a je također ograničenje standardnih 3D štampača zbog potrebne preciznosti.

U nastavku dijelim postavke koje koristim na Creality Slicer -u za detaljno ispisivanje PCB -a iz ABS -a. Razlikuju se od standardnih postavki u:

- Tanki zidovi i slojevi (radi pružanja dovoljno detalja - ovo može zahtijevati nekoliko ponavljanja za željeni rezultat, osim ako niste zadovoljni mojim postavkama).

- Koristite splav. Ključ se nalazi na bazi, o čemu morate posebno voditi računa. (Dopuštam odstupanje od 10 mm od modela kako bih izbjegao minimalno iskrivljavanje koje utječe na otisak). Također, nema razdvajanja između linija splava kako bi se postigla dobra čvrsta podloga. Ako ste dobro sredili bazu, sve je gotovo. Ako vidite da se neki uglovi preklapaju u vašoj bazi, sigurno ste osuđeni na propast.

- Mala brzina. Koristim oko 1/4 standardne brzine (ovo omogućava dobro polaganje filamenta, a time i ljepljenje i ukupnu kvalitetu).

- Temperature ABS -a (sloj: 110ºC, mlaznica: 230ºC)

- Ventilator onemogućen (preporučuje se održavanje temperature konstantnom za ABS).

Korak 4: Odštampajte

Na kraju, pošaljite svoj.gcode na štampač i nabavite PCB. Nekoliko savjeta koje biste trebali slijediti:

- Umetnite svoj 3D štampač. Kućište će održavati vašu temperaturu mnogo stabilnijom, što je snažan zahtjev za ABS štampanje. Pobrinite se da CPU i napajanje držite izvan kućišta, kao i svoje niti. Ako uspijete odštampati ABS bez kućišta, podijelite svoj trik jer me to izludilo.

- Prethodno zagrijte štampač. Na PLA možete odmah štampati, ali sa ABS-om moj savjet je da se prethodno zagrijete s postavkama ABS-a (krevet: 110ºC, mlaznica: 230ºC) 10-15 minuta kako biste stvorili pravu atmosferu prije nego što počnete sa štampanjem.

- Štampajte polako, ali sigurno. Kao što je ranije spomenuto, smanjio sam standardnu brzinu ispisa na 1/4 u konfiguracijskoj datoteci. Ovo se pokazuje dovoljno sporo da bi imalo dobre rezultate, ali možete upravljati brzinom ispisa za vrijeme ispisa reguliranjem brzine uvlačenja ako je želite još malo optimizirati. Samo imajte na umu da će velike brzine dovesti do vrlo naglih pokreta koji neće efikasno položiti žarnu nit ili bi se mogli sudariti s mrežom i odlijepiti je.

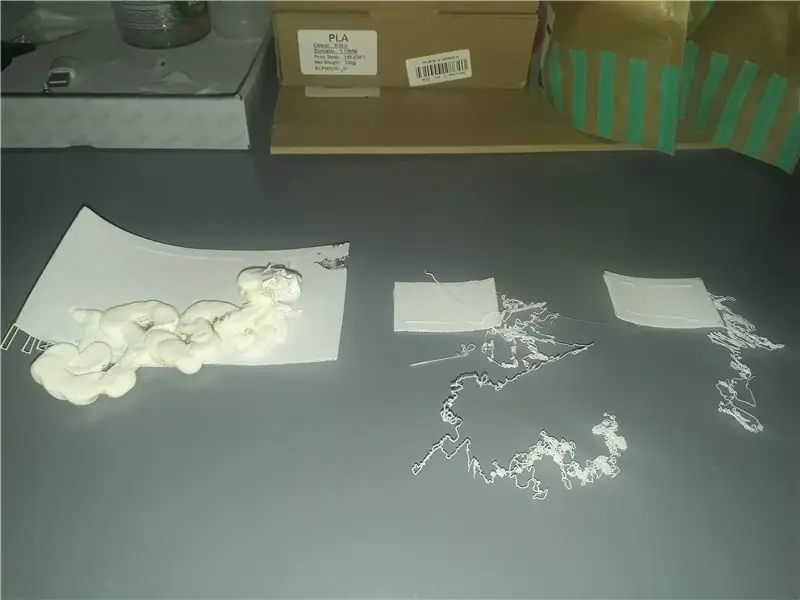

- Izgradite dobre temelje. Ključ ABS -a je postizanje dobro fiksirane baze. Ako baza otkaže i odlijepi se, model je nestao (pogledajte neke katastrofalne pokušaje u nastavku). Sa gornjim savjetima (kućište, predgrijavanje i mala brzina) trebali biste dobiti dobru podlogu i dobru završnu obradu. Ali za razliku od PLA, koji satima ostavljam bez nadzora, ABS -u treba posvetiti više pažnje.

- Budite oprezni, posebno na početku. Ponavljajući gore navedeno, ključ je baza. Uvjerite se da je prva vanjska kontura dobro postavljena. Ovo će potaknuti ostatak adhezije prvog sloja. Ponekad se niti ne zalijepe odmah ili se povuku sa svog mjesta. Ovo biste trebali uočiti dovoljno brzo da ispravite bilo kakvo izravnavanje ili čišćenje osnovne ploče. Uvijek pazite na iskrivljavanje, ako vidite da se uglovi dižu, vjerojatno će odlijepiti cijelu podlogu i pokvariti cijeli otisak. Čak i ako baza ostane na mjestu, savijanje će učiniti ovaj ugao deformiranim.

Korak 5: Žica i lemljenje

Sada je vrijeme da sve to postavite na mjesto:

- Provjerite završetak kanala i rupa. Štampač posebno propušta rupe ili ih prekriva. Upotrijebite iglu za šivanje ako trebate ponovno otvoriti neke od ovih. Naravno, ako niste dobili plosnat otisak zbog iskrivljavanja ili niste dobili detalje koje ste očekivali, dvaput provjerite postavke pisača ili čak 3D model za dimenzije.

- Postavite svoje komponente. Moduli, otpornici, kondenzatori ili LED diode koji imaju svoje pinove mogu se lako postaviti. Možete malo saviti njihovu vlastitu žicu kako biste je unijeli u kanale kako biste ih kasnije lakše vezali.

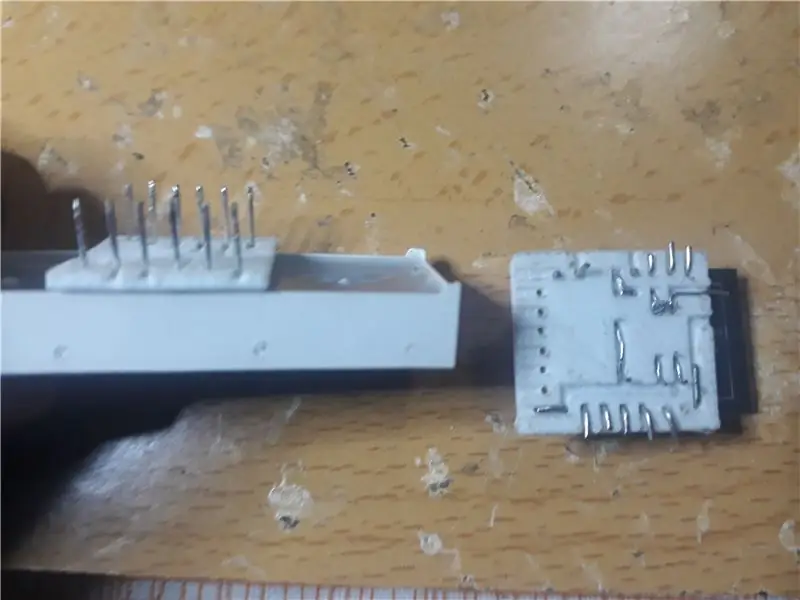

- Dodajte žicu i lemite. Upotrijebite sve igle ili kratkospojnike koji se uklapaju u kanal i prerežite ih tako da samo trebate lemiti na određenim mjestima spajanja. Ne bismo trebali cijelu stvar lemiti, iako ja to radim kad stvari ne svijetle.. U mom slučaju, morao sam ožičiti sve pinove ESP8266, i tu je bilo ključno imati dobre vještine lemljenja (što ja nemam). Ostatak ploče bio je prilično jednostavan za napraviti.

Korak 6: Testirajte svoju ploču

Ako ste sigurni da ste sve uradili kako treba, uključite ga.

Za izradu prototipa, pokrećem ESP8266 na serijskoj vezi Teensy 4.

Dok sam radio testove na goloj ploči, učitao sam program koji je učitavao lokalno vrijeme putem WiFi -ja. Kao što vidite, sve je radilo u redu. Nadam se da ste i s ovom tehnikom imali dobre rezultate.

Preporučuje se:

3D štampana LED svjetiljka raspoloženja: 15 koraka (sa slikama)

3D štampana LED svjetiljka za raspoloženje: Oduvijek sam bio fasciniran svjetiljkama, pa sam morao kombinirati 3D štampanje i Arduino sa LED diodama. Koncept je vrlo jednostavan, a rezultat je jedan od vizuelno najzadovoljavajućih iskustva koja možete staviti

ThreadBoard (verzija koja nije 3D štampana): E-tekstilna ploča za brzu izradu prototipa: 4 koraka (sa slikama)

ThreadBoard (verzija koja nije 3D štampana): E-Textile Brza prototipska ploča: Instrukcije za 3D štampanu verziju ThreadBoard V2 mogu se pronaći ovdje. Verziju 1 ThreadBoarda možete pronaći ovdje. Kroz prepreke u troškovima, putovanja, pandemije i druge prepreke, možda nemate pristup 3D štampaču, ali želite

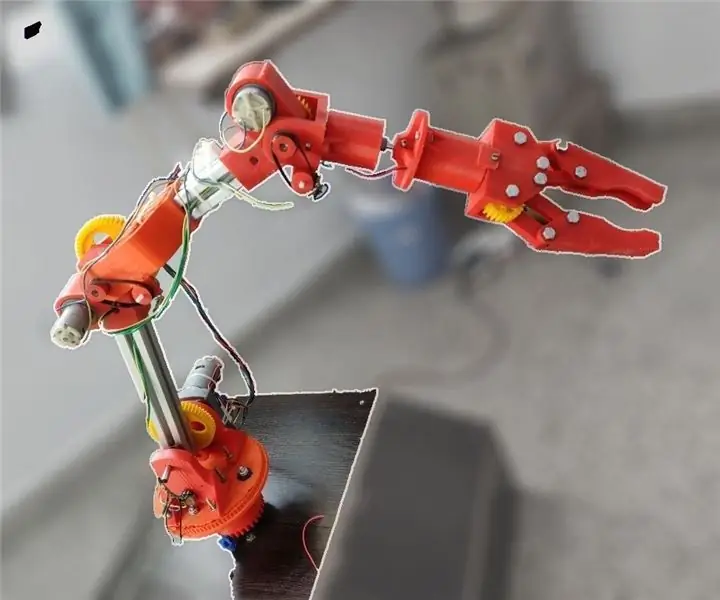

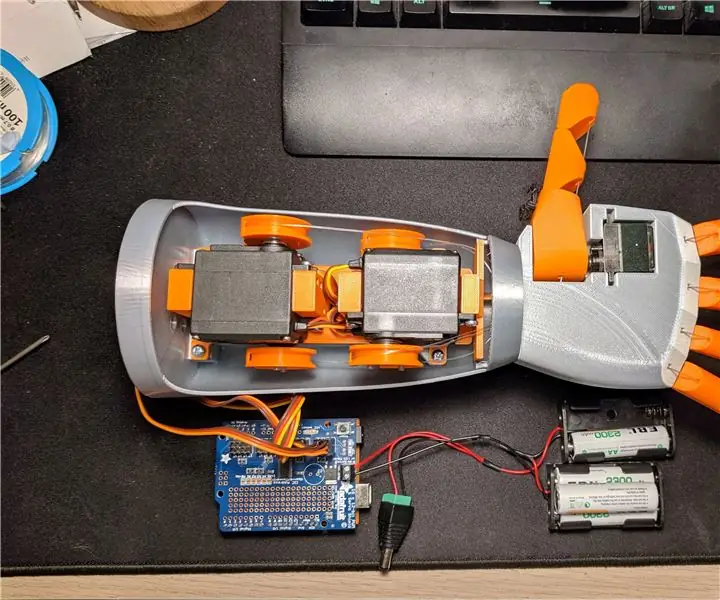

Moslty 3D štampana robotska ruka koja oponaša lutkarski kontroler: 11 koraka (sa slikama)

Moslty 3D štampana robotska ruka koja oponaša lutkarskog kontrolera: Ja sam student mašinstva iz Indije i ovo je moj diplomski projekat. Ovaj projekat je fokusiran na razvoj jeftine robotske ruke koja je uglavnom 3D štampana i ima 5 DOF-ova sa 2 prsta hvataljka. Robotskom rukom upravlja se

3D štampana kutija Gpsdo. Korištenje napajanja mobitela: 10 koraka (sa slikama)

3D štampana kutija Gpsdo. Korištenje napajanja mobitela. Ovdje je alternativa mog GPSDO YT -a. Kod je isti. PCB je isti s malo izmjena. Koristim adapter za mobitel. Uz to, nema potrebe za instaliranjem odjeljka za napajanje. Potreban nam je i 5x ocxo. Koristim jednostavnu pećnicu

3D štampana robotska ruka: 6 koraka (sa slikama)

3D štampana robotska ruka: Ovo je remiks robotske ruke koju je napravio Ryan Gross: https://www.myminifactory.com/object/3d-print-humanoid-robotic-hand-34508