Sadržaj:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:07.

- Zadnja izmjena 2025-01-23 14:37.

STOP !! PROČITAJTE OVO PRVO !!! Ovo je zapis o projektu koji je još u razvoju, slobodno ponudite podršku.

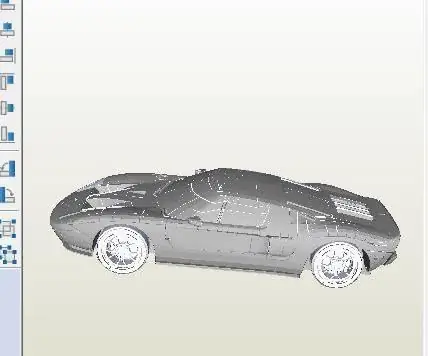

Moj konačni cilj je da ova vrsta motora/alternatora može postati parametrizirani dizajn otvorenog koda. Korisnik bi trebao biti u mogućnosti unijeti neke parametre, poput zakretnog momenta, brzine, struje, volta/o/min, uobičajenih veličina magneta i možda raspoloživog prostora te bi trebalo generirati niz datoteka.stl i.dxf za ispis.

Ono što sam učinio je stvorila platformu koja može potvrditi simulirani dizajn, a zatim se zajednica može pretvoriti u optimalniji uređaj.

Djelomično, ovo je jedan od razloga zašto sam ovo postavio dinamometrom. Dinamometar mjeri okretni moment i brzinu kako bi se omogućilo mjerenje KS ili vati u vratilu. U ovom slučaju sam izgradio alternator s prolaznom, stacionarnom osovinom, što pojednostavljuje postavljanje sistema dinamometra, pa se može konfigurirati da se pokreće kao motor pomoću RC ESC (nadam se), a izmjeren je i okretni moment na izlazu, kao i brzini, V i Amperi, omogućavajući određivanje efikasnosti motora.

Za moje svrhe, može se pokretati motorom promjenjive brzine (višak iz akumulatorske bušilice, sa stepenastim prenosom), te izmjerenim ulaznim momentom vratila, kao i naponima napona i V, omogućujući stvaranje stvarne efikasnosti i očekivana opterećenja turbine za simulaciju.

U ovom načinu rada nadam se da ću koristiti RC ESC sposoban za regenerativno kočenje, a možda i Arduino za kontrolu opterećenja koje moj VAWT nosi za postizanje MPPT (Multi Power Point Tracking).

MPPT se koristi u solarnim i vjetroturbinskim kontrolama, ali je malo drugačiji za vjetar. S snagom vjetra veliki problem je to što se brzina vjetra udvostručuje 10 km/h na 20 km/h, pa se energija dostupna od vjetra povećava za kocku, pa za 8 puta. Ako je 10 W dostupno pri 10 km/h, onda je 80 W dostupno pri 20 km/h. Sjajno je imati više energije, ali izlaz alternatora samo se udvostručuje dok se brzina udvostručuje. Dakle, ako imate savršen alternator za vjetar od 20 km/h, njegovo opterećenje može biti toliko jako da se pri 10 km/h neće ni pokrenuti.

Ono što MPPT radi je korištenje čvrstog čvrstog prekidača za brzo isključivanje, a zatim ponovno uključivanje alternatora. Omogućuje vam podešavanje opterećenja koje nosi alternator, a Multi, MPPT -a, znači da možete postaviti različita opterećenja za različite brzine.

To je vrlo korisno jer sve vrste turbina prikupljaju svoju maksimalnu energiju kada se opterećenje uskladi s raspoloživom energijom ili brzinom vjetra.

SO

Ovo nije recept, iako vjerujem da bi se mogao prepisati iz onoga što sam objavio, i rado bih vam dostavio dodatne informacije, ali predlažem da bi najbolja opcija bila da mi predložite poboljšanja, prije nego što završi takmičenje u krugovima i senzorima, tako da mogu razmotriti, odgovoriti i možda poboljšati ovo uputstvo.

Nastavit ću ažurirati, revidirati i dodavati informacije, pa ako je sada zanimljivo, možda ćete se htjeti malo kasnije ponovo prijaviti, ali nadam se da ću uspjeti prilično prije nego što takmičenje Sensors završi 29./19. Jula.

Također, nisam naročito društvena zvijer, ali s vremena na vrijeme volim tapšanje po leđima, i to je jedan od razloga zašto sam ovdje:-) Recite mi da li uživate u gledanju mog rada i želite vidjeti još, molim:-)

Do ovog projekta je došlo jer sam htio kontrolirano opterećenje za testiranje mojih konstrukcija turbina, i želio sam da se lako reproducira, tako da ga mogu koristiti i drugi. U tu svrhu ograničio sam se na projektiranje nečega što bi se moglo napraviti samo pomoću FDM pisača, bez potrebe za drugim alatnim strojevima. Čini se da nema mnogo komercijalnih proizvoda koji ispunjavaju potrebu za visokim zakretnim momentom, malim brojem okretaja, bez zglobnog alternatora, iako ih ima nekoliko iz Kine. Općenito, nema velike potražnje jer su sistemi zupčanika tako jeftini, a električna energija tako jeftina.

Ono što sam želio je nešto što je proizvodilo oko 12V pri 40-120 o / min i oko 600-750W pri 120-200 o / min. Također sam želio da bude kompatibilan s jeftinim trofaznim PMA kontrolerima iz svijeta RC -a (ESC -ovi elektronički regulatori brzine). Konačni zahtjev bio je da to bude vanjski klizač (kućište ili školjka s magnetima se okreće, dok osovina sa statorom miruje), s osovinom koja prolazi kroz cijelo kućište i statorom koji se pričvršćuje za vratilo.

Ovo uputstvo je u tijeku i objavljujem ga kako bi ljudi mogli vidjeti uvid u proces, ne toliko jer mislim da bi ga trebali kopirati. Ključna stvar koju bih promijenio je da žičana podloga koju sam izgradio nije ni približno dovoljno jaka da pravilno usmjeri magnetska polja oko prstena, pa se veliki dio magnetskog toka koji se plaća u tim magnetima troši straga. Kad prepravim dizajn, što ću uskoro učiniti, vjerojatno bih to učinio s magnetnim podložnim pločama kao čeličnim pločama izrezanim CNC -om. Čelik bi bio prilično jeftin, mnogo jači i pojednostavio bi većinu ove konstrukcije. Bilo je zanimljivo raditi kompozite od FDM -a/žice/gipsa kao što sam ovdje ilustrirao, a sa PLA napunjenom željezom, stvari bi također bile drugačije. Odlučio sam ipak da želim nešto što će zaista trajati, pa čelične ploče.

Postigao sam dobar napredak u ovoj verziji koju ću koristiti za testiranje ovog VAWT -a. Još nisam sasvim tu u pogledu niskonaponskih performansi. Mislim da je moja snaga/obrtni moment na pravom mjestu, ažurirat ću kako stvari napreduju, ali u ovom trenutku ono što imam ima dobre šanse da bude kontrolirano opterećenje koje mi treba. Čini se da je u kratkom spoju sposoban pružiti prilično veliki otpor okretnog momenta, više nego dovoljan za ispitivanje turbine. Trebam samo osnovati banku kontroliranog otpora, a imam prijatelja koji mi pomaže u tome.

Jednu stvar na koju ću se ukratko osvrnuti je to da kao i mnogi ljudi sada imam 3D štampač (koji koristi FDM PLA) već nekoliko godina, od kojeg uživam 20-30 kg. Često me frustrira jer su dijelovi bilo koje veličine/snage ili skupi i vrlo spori za štampanje, ili jeftini, brzi i krhki.

Znam koliko hiljada ovih 3D štampača postoji, često ne rade ništa jer traje dugo ili košta previše za izradu korisnih dijelova. Došao sam do zanimljivog rješenja za jače brže dijelove sa istog štampača i PLA.

Ja to nazivam "izlivena struktura", gdje su odštampani objekti (sastavljeni od 1 ili više štampanih dijelova, a ponekad i ležajeva i vratila) napravljeni sa šupljinama koje su dizajnirane za izlijevanje pune tekućeg punila za stvrdnjavanje. Naravno, neki od očiglednih izbora za ispunu bi bili nešto poput epoksida napunjenog staklenim vlaknima kratkih niti, koji bi se mogli koristiti za sklopove velike čvrstoće i male težine. Isprobavam i neke jeftinije, ekološki prihvatljivije ideje. Druga strana ovog sklopa "izlivene konstrukcije" je ta da šupljina ili praznina koju ćete popuniti može imati male vlačne elemente velikog promjera, nanizane prethodno zategnute na otisnutom "kalupu/čepu", što čini rezultirajuću strukturu kompozit u materijalima i strukturi, djelomično napregnuta koža (PLA plašt), ali s jezgrom visoke tlačne čvrstoće koja uključuje i elemente visoke vlačne čvrstoće. Napravit ću drugu instrukciju koja sadrži ovo, pa ću o tome govoriti ovdje, samo da bih objasnio kako se to odnosi na ovu konstrukciju.

Korak 1: Lista materijala i proces

PMA se sastoji od 3 sklopa, od kojih svaki sadrži ili koristi različite dijelove i materijale.

Odozgo (ležajna strana) do dna (statorska strana), 1. Nosač ležaja i niz ležajeva

2. Stator

3. Donji niz magneta

1. Nosač ležaja i niz gornjih magneta

Za to sam koristio gore navedene 3D štampane dijelove

- 150mm8pole gornji mag i nosač ležaja CV5.stl,

- unutrašnja ploča ležajne strane

- vanjska ploča ležaja

- 1 "samoravnajući ležaj za identifikaciju (kao što se koristi u standardnim blokovima jastuka ++ dodaj internetsku vezu),

- 25 'pocinčane čelične žice od 24 g

- 15 'od 10 g pocinčane čelične žice

- 2 rolne grube čelične vune

Opcionalno, teška čelična žica i čelična vuna mogu se zamijeniti čeličnim podložnim pločama, rezanjem laserom / vodenim mlazom ili bi mogla biti moguća 3D tiskana magnetska podloga (ali teška čelična žica i dalje je dobra ideja jer će odoljeti plastičnoj deformaciji vreme). Pokušao sam lijevati podložnu ploču sa epoksidom napunjenom prahom željezovog oksida i imao sam nekog uspjeha. Poboljšanje povezivanja fluksa između magneta u nizu bočno korištenjem učinkovitije potporne ploče trebalo bi povećati napone pri nižim okretajima. Također je dobro imati na umu da je to glavna strukturna komponenta, a stražnja ploča prenosi sile s magneta na stupove za dizanje. Magnetske sile koje povlače ploče jedna prema drugoj mogu biti stotine funti, a sile se eksponencijalno povećavaju (kockasto, do treće snage) kako se ploče približavaju. To može biti vrlo opasno i morate biti oprezni s alatom i drugim predmetima koji bi mogli biti privučeni sastavljenom pločom ili se vratiti!

Koristio sam oko 300 stopa magnetske žice obložene 24 g u namotima koje ću kasnije detaljno pokriti.

Korak 2: Izrada magnetnih ploča

U ovom alternatoru aksijalnog fluksa, kako bi se smanjilo zupčanje i povećala snaga, koristim dva magnetska polja, po jedan sa svake strane zavojnica statora. To znači da nije potrebno magnetsko jezgro za povlačenje magnetskog polja kroz bakrene namote, kao što to čini većina geometrija motora/zamjena. Postoje neki dizajni aksijalnih fluksa koji koriste ferris jezgre, pa ću u budućnosti možda pokušati na taj način. Htio bih isprobati materijal sa gvožđem za 3D štampanje.

U ovom slučaju, odabrao sam 8 -polni magnetni niz u krugu od 150 mm, koristeći 1 "x1" x0,25 "magnete od rijetkih zemalja. Ova veličina je trebala osigurati da svi dijelovi stanu na podlogu za ispis 210 mm x 210 mm. Općenito, prvo sam dimenzionirao ovaj alternator shvativši da je veći promjer, bolji u smislu volti po o / min, pa sam ga učinio tako velikim da bi udobno stajao u mojem krevetu za ispis. FYI, postoji više razloga jer je bolje: više prostora za magneti, što su magneti dalje od središta, brže putuju, a ima i više mjesta za bakar! Sve se ove stvari mogu brzo zbrajati! Međutim zaključak do kojeg sam došao je da je u ovom rasponu veličina konvencionalna sistem fluksa bi mogao biti bolje domaće izrade. Mali rotori nemaju puno prostora, pa stvari mogu postati prilično tijesne, pogotovo ako radite kroz osovinu kao što sam ja radio u ovom dizajnu. Također ako vaš magnet (radijalna dužina) je mali u odnosu na promjer vašeg rotora, poput ovog, (otprilike promjera 6 "do 1" magneta), zatim vjetar ng postaje pomalo čudno s tim da je unutrašnji namot samo oko 1/2 dužine vanjskog.

Nazad na instrukcije! Način na koji sam sastavio magnetne ploče ovog alternatora je da prvo zalijepim magnetnu ploču (zelenu) na crvenu prirubnicu/podložnu ploču. Zatim sam postavio magnetnu ploču na nekoliko tankih slojeva šperploče (debljine oko 0,75 inča) i oboje stavio na tešku čeličnu ploču, kako bi magneti mogli pričvrstiti sklop na mjesto. Zatim sam namotao čeličnu žicu, na stražnje strane magnetskih ploča. Ovo nije išlo baš kako sam se nadao. Jako magnetsko polje povuklo je žicu prema sredini magneta, a ja nisam bio uspješan u savijanju svakog reda žice kako bi savršeno pristajao sljedećoj točki, bez gurkanja prvog omota. Nadao sam se da mogu samo uvući žicu, a magnetski tok će je zaključati. Zatim sam pokušao rezati prstenove žice, i to je bilo bolje, ali još uvijek daleko od onoga što sam htio. nadao se u smislu dobivanja lijepe konzistentne podložne ploče od žice. Mogući su složeniji načini da se to postigne i moglo bi biti vrijedno budućih eksperimenata. Također sam pokušao koristiti čeličnu vunu, zbijenu u magnetskom polju, kao potpornu ploču ili fluks Činilo se da ovo funkcionira, ali stvarna gustoća željeza nije bila velika, pa sam di Nisam testirao njegovu efikasnost, dijelom zato što sam vjerovao da je struktura žice važna za mehanička opterećenja magnetskih ploča. Čelična vuna bi također mogla biti vrijedna budućeg istraživanja, međutim vjerovatno je sljedeća opcija koju ću isprobati čelične ploče mlazom vode.

Zatim sam uzeo narančasti 3D ispisani dio i provukao žicu kroz i oko nje, duž onoga što mi se činilo da su smjerovi najvećeg opterećenja, vijak do vijka i vijak do središta nekoliko puta na svakom uglu. Također sam je namotao oko rupa za vijke gdje cijela šipka s navojem prolazi kao stupovi za dizanje kako bi se zadržao i prilagodio razmak između ploča.

Nakon što sam se uvjerio da su magnetska ploča i prirubnica dovoljno dobri, a narančasta podložna ploča zadovoljavajuće navojena armaturnom žicom, spojio sam ih ljepilom. Morate biti oprezni jer će ovaj spoj za ljepilo morati biti vodootporan ili zatvoren. Prva dva puta mi je curilo, i to je nered, troši mnogo gipsa i veći je stres nego što vam treba. Preporučio bih da oko sebe zadržite plavu traku ili neku drugu žvakaću gumu poput nestalnog ljepila kako biste brzo zakrpili curenje. Kada se dijelovi spoje, napunite ih armaturnim materijalom po vašem izboru. Koristio sam tvrdi žbuku, modificiranu PVA ljepilom. Predviđeno je da gips dosegne tlačnu vrijednost od 10 000 psi, ali ne i mnogo u zatezanju (dakle žica). Htio bih isprobati epoksid sa sjeckanim staklom, kabosilom ili betonom i dodacima.

Zgodna stvar u vezi sa gipsom je to što nakon udarca imate dosta vremena u kojem je teško, ali krhko i curenje ili mrlje se lako mogu ostrugati ili ukloniti.

U ovom dizajnu postoje dvije magnetne ploče. Jedan ima ležaj, standardnu jedinicu za samoporavnavanje od jastuka od 1 . Rano sam pritisnuo svoj u magnetni niz. Za primjenu za koju sam ga dizajnirao, drugi ležaj bit će smješten u turbini iznad alternatora, pa sam koristio samo jedan ležaj koji se sam poravnava. Na kraju je to bilo malo bolno. Ovi dijelovi se također mogu sastaviti sa svakom magnetnom pločom koja ima ležaj, ako bi se izlazne žice iz statora vodile iznutra kroz montiranu osovinu. To bi dopustiti montiranje suprotno rotirajućih propelera na zajedničko, ne rotirajuće vratilo/cijev.

Korak 3: Kreiranje statora

U skladu s mojom temom pokušaja objašnjenja onoga što sam učinio i zašto se to tada činilo kao dobra ideja, statoru će trebati malo više prostora.

U PMA općenito su namoti stacionarni, dok se magnetski sklopovi rotiraju. To nije uvijek slučaj, ali gotovo uvijek. U sklopu aksijalnog fluksa, uz razumijevanje temeljnog "pravila desne ruke", podrazumijeva se da će svaki vodič koji naiđe na rotirajuće magnetsko polje imati struju i napon generiran između krajeva žice, pri čemu je količina korisne struje proporcionalna u smjeru polja. Ako se polje pomiče paralelno s žicom (npr. U krugu oko osi rotacije), neće se stvarati korisna struja, ali će se stvarati značajni vrtložni tokovi, opirući se kretanju magneta. Ako žica ide okomito, tada će se postići najveći izlaz napona i struje.

Druga generalizacija je da prostor unutar statora, kroz koji prolazi magnetni tok tokom rotacije, za maksimalnu izlaznu snagu, treba napuniti što je više moguće bakra, sve radijalno položeno. Ovo je problem za sustave aksijalnih fluksa malog promjera, jer je u ovom slučaju površina dostupna za bakar u blizini vratila dio površine na vanjskom rubu. Moguće je dobiti 100% bakra na najudaljenijem području na koje magnetsko polje nailazi, ali unutar ove geometrije možete dobiti samo 50% na vanjskom rubu. Ovo je jedan od najjačih razloga za izbjegavanje premalih aksijalnih fluksa.

Kao što sam već rekao, ovo uputstvo se ne odnosi na to kako bih to ponovio, već na ukazivanje na neke smjerove koji djeluju obećavajuće i pokazivanje nekih rupa do kojih se može doći na ovoj stazi.

Prilikom projektiranja statora želio sam ga učiniti što je moguće fleksibilnijim u smislu izlaznih volti po o / min, a želio sam da bude trofazni. Za maksimalnu učinkovitost, minimiziranjem generiranih vrtložnih struja, svaka "noga" (svaku stranu zavojnice treba smatrati "nogom") trebala bi nailaziti samo na jedan magnet u isto vrijeme. Ako su magneti blizu jedno drugom ili se dodiruju, kao što je slučaj kod mnogih visokonaponskih rc motora, za vrijeme dok "noga" prolazi kroz preokret magnetskog toka, razvit će se značajni vrtložni tokovi. U motornim aplikacijama to nije toliko važno, jer kontroler napaja zavojnicu kada se nalazi na pravim mjestima.

Dimenzionisao sam magnetni niz imajući u vidu ove koncepte. Osam magneta u nizu svaki je promjera 1 ", a razmak između njih 1/2". To znači da je magnetni segment dugačak 1,5 "i ima prostora za 3 x 1/2" "noge". Svaka "noga" je faza, pa u svakom trenutku jedna noga vidi neutralni tok, dok druge dvije vide nadolazeći i opadajući tok. Savršen trofazni izlaz, iako davanjem neutralnoj točki toliko prostora (za minimiziranje vrtložnih struja) i korištenjem kvadratnih (ili u obliku pite) magneta, fluks gotovo rano dostiže vrhunac, ostaje visok, a zatim brzo pada na nulu. Mislim da se ova vrsta izlaza naziva trapezoidna i može biti teška za neke kontrolere koje razumijem. Okrugli magneti od 1 "u istom aparatu dali bi više pravog sinusnog vala.

Općenito, ovi domaći alternatori izgrađeni su pomoću "zavojnica", snopova žice u obliku krafni, gdje je svaka strana krafne "noga", a broj zavojnica može biti spojen zajedno, serijski ili paralelno. Krafne su poredane u krug, sa centrima poravnatim sa središtem putanje magneta. Ovo funkcionira, ali postoje neki problemi. Jedno je pitanje što budući da vodiči nisu radijalni, veliki dio vodiča ne prolazi pod uglom od 90 stepeni prema magnetskom polju, pa se stvaraju vrtložne struje koje se pojavljuju kao toplina u zavojnici i otpor rotaciji u magnetskom polju. Drugi problem je to što se vodiči nisu radijalni i ne spajaju tako lijepo zajedno. Izlaz je direktno proporcionalan količini žice koju možete smjestiti u ovaj prostor, pa se izlaz smanjuje za neradijalne "noge". Iako bi bilo moguće i ponekad se radi u komercijalnim izvedbama, za namotavanje zavojnice s radijalnim "nogama, spojenim odozgo i odozdo, potrebno je 2x više namota na kraju kao namotaj u obliku zgloba gdje je vrh jedne noge spojen s vrhom sljedeću odgovarajuću nogu, a zatim se dno te noge spoji sa sljedećom odgovarajućom nogom, i tako dalje.

Drugi veliki faktor u aksijalnim alternatorima fluksa ove vrste (rotirajući magneti iznad i ispod statora) je jaz između ploča. Ovo je odnos kockastog zakona, jer smanjite udaljenost između ploča za 1/2, gustoća magnetskog toka se povećava za 8x. Što tanje možete napraviti svoj stator, to bolje!

Imajući to na umu, napravio sam šablon za navijanje sa 4 lopatice, postavio sistem za mjerenje oko 50 stopa žičanih niti i omotao ubod 6 puta, stvarajući žičane snopove promjera oko 6 mm. Ove pričvršćujem na plavi razmakni prsten, vezujući ih kroz rupe tako da su krajevi žice izašli straga. To nije bilo lako. Malo je pomoglo ako smo pažljivo zalijepili svežnjeve kako ne bi bili labavi, i uzevši mi vremena i koristeći glatki drveni alat za oblikovanje kako bismo gurnuli žice na mjesto. Nakon što su svi bili vezani na mjestu, plavi razmakni prsten postavljen je u najveću svijetlozelenu kadu za oblikovanje, a uz pomoć tamnozelenog alata za oblikovanje krofni, s druge strane svijetlozelene kade, pažljivo pritisnuta stega za klupu. Ova kadica za oblikovanje ima utor za sjedenje uvijača žice. Za to je potrebno vrijeme i strpljenje dok pažljivo rotirate oko 1/5 okreta, pritiskate, rotirate i nastavljate. To čini disk ravnim i tankim, a dopušta da se krajnji namotaji slažu. Možda ćete primijetiti da moj četvorokraki namotaj ima ravne "noge", ali unutrašnja i vanjska veza nisu okrugle. Ovo im je trebalo olakšati slaganje. Nije uspjelo tako dobro. Da sam to ponovio, učinio bih da unutrašnji i vanjski namoti slijede kružne staze.

Nakon što sam ga izravnao i tanko, a rubove spakirao, namotao sam ravnu vrpcu oko ruba da ga zbijem, a drugu gore, dolje i oko svake noge, a zatim i do one pored nje. Nakon što to učinite, možete ukloniti žice za vezanje i preći na manju kadu za prešanje, te se vratiti do poroka i pritisnuti ga što je moguće tanji i ravniji. Kada postane ravan, izvadite ga iz kade za štampu. Umjesto složenog procesa pažljivog voskanja i premazivanja ovakvih kalupa spojevima za otpuštanje, općenito koristim samo nekoliko slojeva streč folije (iz kuhinje). Položite nekoliko slojeva na dno kalupa i položite stakloplastiku na streč foliju. Zatim dodajte cijev za montažu statora koja pristaje na vrh svijetlozelene kade za oblikovanje, ali između njih ima sloj rastezljive folije i stakloplastike. Zatim dodajte namotaj statora natrag na mjesto kako biste gurnuli i omotač rastezanja i stakloplastiku te pričvrstili montažnu cijev statora na mjesto. Zatim se vratite do poroka i ponovo pritisnite ravno. Nakon što se dobro uklopi u kadu, sa omotačem od rastezanja i staklenim vlaknima utisnutim, dodaje se tkanina od stakloplastike (s rupom u sredini za montažnu cijev statora).

Sada je spreman za izlijevanje vezivnog materijala, obično se koriste epoksidna ili poliesterska smola. Prije nego što se to učini, važna je pažljiva priprema jer jednom kad započnete ovaj proces, ne možete zaista prestati. Koristio sam prethodno napravljenu 3D štampanu osnovnu ploču, s rupom od 1 "u sredini i ravnom pločom oko nje. Koristio sam komad od 16" od 1 "aluminijske cijevi, na koju bi cijev za stator stala i bila držane okomito na ravnu ploču. Zelena kadica za oblikovanje, namotaj statora i montažna cijev za stator kliznule su prema dolje kako bi sjele na ravnu ploču. Prije miješanja epoksida prvo sam pripremio 4 komada skupljajuće folije i pažljivo stavio 5. komad na tamnozelena krofna za oblikovanje, tako da bi imala minimalne bore na licu u odnosu na namot statora. Nakon miješanja epoksida i izlijevanja na tkaninu od stakloplastike, pažljivo sam položio rastezljivi omotač oko cijevi od 1 "i stavio zelenu formirajući prsten na vrhu. Pripremio sam i nekoliko starih kočionih rotora, koji su dali određenu težinu, i lijepo sjeli na zelenu krofnu. Nakon toga sam stavio obrnuti lonac na vrhove kočionih rotora, a na vrh lonca poslagao oko 100 kilograma stvari. Ostavio sam ovo 12 sati i izašlo je oko 4-6 mm debljine.

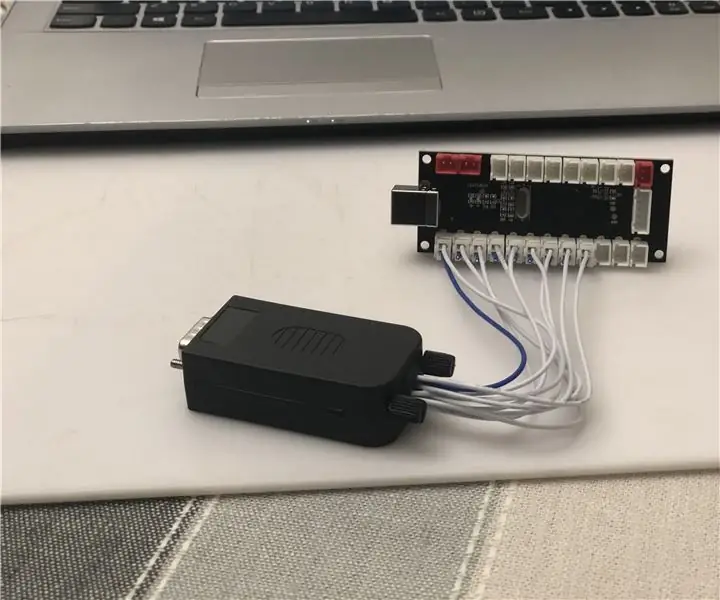

Korak 4: Testiranje i senzori

Postoji niz mjerljivih ulaza i izlaza iz alternatora, a mjeriti ih sve istovremeno nije lako. Veoma sam sretan što imam neke alate iz Verniera koji ovo uvelike olakšavaju. Vernier proizvodi proizvode obrazovnog nivoa, koji nisu certificirani za industrijsku upotrebu, ali su od velike pomoći za eksperimentatore poput mene. Koristim Vernier zapisnik podataka, sa raznim plug and play senzorima. Na ovom projektu koristim sonde za struju i napon zasnovane na Hallu za mjerenje izlaza alternatora, optički senzor za određivanje brzine alternatora i mjernu ćeliju za mjerenje ulaznog momenta. Svi ovi instrumenti se uzorkuju oko 1000 puta u sekundi i snimaju na moj laptop, koristeći Vernier loger kao AD prolazni uređaj. Na mom prijenosnom računaru povezani softver može pokrenuti proračune u stvarnom vremenu na osnovu ulaza, kombinirajući podatke o zakretnom momentu i brzini kako bi dao snagu ulaznog vratila u stvarnom vremenu u vatima i izlazne podatke u stvarnom vremenu u električnim vatima. Nisam završio s ovim testiranjem, a doprinos nekoga tko bolje razumije bio bi od pomoći.

Problem koji imam je da je ovaj alternator zaista sporedni projekt, pa ne želim trošiti previše vremena na njega. Takav kakav je, mislim da ga mogu upotrijebiti za kontrolirano opterećenje za svoja istraživanja o VAWT -u, ali na kraju bih želio raditi s ljudima kako bih ga poboljšao, tako da se učinkovito podudara s mojom turbinom.

Kad sam prije 15 -ak godina započeo istraživanje VAWT -a, shvatio sam da je testiranje VAWT -a i drugih pokretača složenije nego što većina ljudi misli.

Primarni problem je to što je energija predstavljena u fluidu u pokretu eksponencijalna u odnosu na brzinu kretanja. To znači da se udvostručavanjem brzine protoka energija sadržana u protoku povećava 8x (kubna je). Ovo je problem, jer su alternatori linearniji i općenito, ako udvostručite okretaje alternatora, dobit ćete oko 2x vata.

Ovo fundamentalno neslaganje između turbine (uređaja za prikupljanje energije) i alternatora (snaga vratila prema korisnoj električnoj snazi) otežava odabir alternatora za vjetroturbinu. Ako za svoju vjetroturbinu odaberete alternator koji će generirati najveću raspoloživu snagu pri vjetrovima od 20 km/h, vjerojatno se neće ni početi okretati sve do 20-25 km/h jer će opterećenje turbine iz alternatora biti preveliko. S tim alternatorom, kad vjetar bude iznad 20 km, turbina ne samo da će uhvatiti samo dio energije dostupne u vjetru veće brzine, već se turbina može prebrzo i oštetiti jer opterećenje alternatora nije veliko dosta.

U posljednjoj deceniji rješenje je postalo ekonomičnije zbog pada cijene upravljačke elektronike. Umjesto pokušaja usklađivanja raspona brzina, dizajner izračunava najveću brzinu na kojoj uređaj treba raditi i bira alternator na temelju količine energije i idealne brzine za turbinu pri toj brzini ili malo više. Ovaj alternator, ako je spojen na njegovo opterećenje, obično bi osigurao preveliki okretni moment pri niskim brzinama, a preopterećena turbina neće uhvatiti svu energiju koju bi mogla imati da je pravilno opterećena. Za stvaranje odgovarajućeg opterećenja dodaje se regulator koji na trenutak odvaja alternator od električnog opterećenja, dopuštajući turbini da ubrza do odgovarajuće brzine, a alternator i opterećenje se ponovno spajaju. To se naziva MPPT (Multi Power Point Tracking). Regulator je programiran tako da se s promjenom brzine turbine (ili povećanjem napona alternatora) alternator priključuje ili isključuje, otprilike hiljadu puta u sekundi, kako bi odgovarao opterećenju programiranom za tu brzinu ili napon.

Preporučuje se:

Cw ključ sa dvostrukim veslom sa 3D printom (566 gr.): 21 korak (sa slikama)

Cw ključ s dvostrukim veslom sa 3D printom (566 gr.): Do sada je imati precizan, mekan i težak ključ s dvostrukim veslom značilo potrošiti mnogo novca. Moja namjera prilikom dizajniranja ovog ključa bila je izrada vesla: a)- Jeftino --- Napravljeno je od plastike sa standardnim 3D štampačemb)- Izdržljivo --- Koristio sam loptu

Dizajnerske umjetničke igračke s 3D printom: 6 koraka (sa slikama)

3D printane dizajnerske umjetničke igračke: Godinama me fasciniraju dizajnerske umjetničke igračke. Ne mogu si pomoći kad vidim te male slijepe kutije na policama stripova. Mole me da ih otvorim da vidim što je unutra. Kidrobotove serije Dunny temelje se na istim f

DSUB-15 na USB adapter za DDR jastučiće od kobaltnog fluksa: 5 koraka

DSUB-15 na USB adapter za DDR jastučiće od Cobalt Flux-a: Nedavno sam se jako bavio DDR-om na arkadama i želio sam vlastiti pad za igru sa Stepmanijom kod kuće. Nakon što sam kupio jeftinu prostirku na Amazonu i nisam bio potpuno zadovoljan, pronašao sam Cobalt Flux DDR jastučić na svom lokalnom OfferUpu. Međutim, to nije došlo sa

Jeftini RC zračni brod s 3D printom: 5 koraka

Jeftini RC zračni brod s 3D printom: Ovako sam napravio zračni čamac od 15 USD, koristeći samo 3D printer i bespilotnu letjelicu Everyine e010. To je super zabavno, super prilagodljivo i super jednostavno za napraviti. Nadam se da vam se sviđa ovaj projekt jednako kao i meni. Pogledajte moj video za detaljnija uputstva: Mater

Kondenzator fluksa -VEOMA LAKO ZA IZGRADNJU: 6 koraka

Kondenzator protoka -VEOMA LAKO ZA IZGRADNJU: Vratite se u budućnost * Kondenzator fluksa* ali ne želite potrošiti 300 USD ili potrošiti novac? pa znam da želiš ovo pročitati. Napravio sam BTTF fluks kondenzator besplatno, koristeći stari računar kao svoje * dijelove * ožičen da radi sa 12V automobila